Фильтр элипсовидный

с импульсной продувкой

типа ФЭИ

Экологическая проблема и экотехническое оборудование | От осадительной камеры до первых электрофильтров

Научные разработки и промышленные внедрения | От типоразмерного ряда к эксклюзивной конструкции

Контроль и расчет, монтаж и ремонт, услуги и поставки

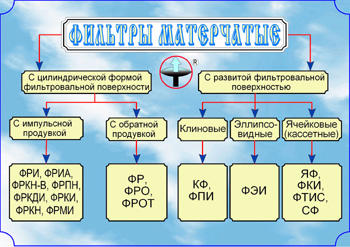

5. МАТЕРЧАТЫЕ ФИЛЬТРЫ СОВЕРШЕНСТВУЮТСЯ

В настоящее время совершенствование и разработка матерчатых фильтров позволяют использовать их практически во всех отраслях промышленности и в самых различных технологических процессах. Назовем лишь основные из них:

На тепловых электростанциях – на котлах, сжигающих пылевидный уголь; на котлах, сжигающих нефть, когда в поток топочных газов вводится пылевидный доломит для нейтрализации SO2 .

На заводах черной металлургии – очистка газов от плавильных печей (мартеновских, электродуговых) и конвертеров.

На заводах цветной металлургии – свинцовых, цинковых, медеплавильных, алюминиевых – очистка газов от шахтных печей, печей кипящего слоя, отражательных, трубчатых, конверторных и др.

На цементных заводах – обеспыливание газов от печей с циклонными теплообменниками, обеспыливание газов от клинкерообжигающих печей, обеспыливание аспирационного воздуха цементных мельниц.

На предприятиях химической промышленности – очистка газов в процессе мокрой грануляции сажи, при получении и обработке порошков и пылевидных материалов, на асбестообогатительных фабриках.

Как и электрофильтры, матерчатые фильтры делятся на аппараты общепромышленного, универсального назначения, и на аппараты специального назначения. К последним относятся в частности рукавные фильтры, применяемые при производстве технического углерода, для улавливания особочистых веществ из проходящих газов, для алюминиевой промышленности, для очистки отходящих газов электросталеплавильных печей, для беспылевой выдачи кокса.

В машиностроении применяются специальные волокнистые фильтры для очистки аспирационного воздуха от химических компонентов в гальванических производствах в титановом и нержавеющем исполнении, для очистки аспирационного воздуха в гальванических производствах на электролитах, содержащих аэрозоли CN и газообразный цианистый водород.

Ниже приведены краткие описания матерчатых фильтров, в разработке которых принимали непосредственное участие сотрудники Семибратовского филиала НИИОГАЗ.

КЛИНОВЫЕ ФИЛЬТРЫ

Клиновой фильтр типа КФ – тканевый фильтр с клиновой раскладкой ткани. Разрабатывался одновременно в Пражском институте «Воздухотехника» и в Семибратовском филиале НИИОГАЗ в 60-х годах (XX в.) Опытный фильтр клиновой конструкции с импульсным методом регенерации типа КФ-90, изготовленный СЗГА по документации СФ НИИОГАЗ и треста «Гипрогазоочистка», был испытан на участке очистки воздуха после печи обжига магнезита на Саткинском заводе «Магнезит».

Фильтр плоскостной импульсный типа ФПИ. По материалам исследования в СФ НИИОГАЗ клиновых фильтров Всесоюзный научно-исследовательский институт асбестотехнических изделий ВНИИАТИ (г. Ярославль) подал заявку на разработку документации на серийный фильтр для асбестотехнических производств. Результаты испытаний опытного фильтра легли в основу при разработке серийного фильтра ФПИ-100. Клиновой фильтр ФПИ-100 был принят в серийное производство в 60–70-х годах на СЗГА и внедрялся на асбестовых заводах для улавливания волокнистой пыли после кардочесных машин.

ЯЧЕЙКОВЫЕ (КАССЕТНЫЕ) ФИЛЬТРЫ

Ячейковый фильтр типа ЯФ, сотовый фильтр типа СФ. Одной из самых компактных разверток фильтровального материала в рабочей камере фильтра следует считать ячейковую (иначе – сотовую) компоновку. Впервые сотовая компоновка была разработана в 60–70-х годах в Семибратовском филиале НИИОГАЗ. Фильтровальный элемент сотового фильтра состоит из ячеек для запыленного и очищенного газа, расположенных в шахматном порядке. Ячейки образованы способом соединения фильтровального материала сшивкой или термической сваркой. Ячейки для запыленного газа закрыты с верхнего торца. Ячейки для очищенного газа закрыты с нижнего торца. Сшитый фильтровальный элемент растягивается на каркасе. Ячейки чистого и запыленного газа сообщаются между собой только через фильтровальный материал. В фильтре ячейковой конструкции первых выпусков торцы ячеек глушились пробками и заливались эпоксидной смолой. В серийных фильтрах более поздних выпусков торцы ячеек образованы фильтровальным материалом. Фильтр с шахматным расположением ячеек, в сумме напоминающих сотовую структуру, был зафиксирован авторским свидетельством на изобретение, а патентодержателем способа изготовления фильтровальных элементов и устройства по их изготовление является СФ НИИОГАЗ. В 80-х годах СФ НИИОГАЗом и Семибратовским заводом газоочистительной аппаратуры (СЗГА) был изготовлен ряд опытных фильтров с ячейковой компоновкой для строительных, шинных, стекольных, сажевых, металлургических и др. предприятий.

Фильтр кассетный импульсный типа ФКИ. Документация на типоразмерный ряд ячейковых фильтров под общим названием ФКИ была разработана СФ НИИОГАЗ в конце 80-х – начале 90-х годов. Отличительной особенностью фильтров является оригинальная раскладка фильтровального материала, позволяющая разместить в рабочей камере значительное количество фильтровальной ткани, что существенно сокращает габариты фильтра, снижает его металлоемкость. Фильтроэлементы представляют собой кассеты с фильтровальной тканью, скомпонованной в виде сотовых ячеек, закрытых с верхнего торца и открытых с нижнего. Кассеты выполнены быстросъемными, что облегчает обслуживание, ремонт и эксплуатацию фильтров. Регенерация ткани осуществляется импульсами сжатого воздуха при непрерывной работе фильтра в целом.

В ОАО «СФ НИИОГАЗ» были проведены работы по широкому внедрению кассетных фильтров в различные отрасли промышленности, разработаны фильтры общепромышленного применения на широкий спектр производительности, а также специальные фильтры для конкретных производств. Фильтры типа ФКИ внедрены и успешно работают на шинных заводах при очистке аспирационного воздуха после резиносмесителей, в стекольной промышленности, на предприятиях стройиндустрии, в порошковой металлургии и др. На Челябинском металлургическом комбинате «Мечел» внедрен кассетный фильтр ФКИ-8000, установленный после электросталеплавильной печи большой производительности.

Фильтр тканевый импульсный сотовый типа ФТИС. В 1967 г. СФ НИИОГАЗ получил авторское свидетельство на изобретение тканевого фильтра с компактной ячейковой раскладкой фильтровального материала. Результатом научно-исследовательской и конструкторской проработки изобретения явилось создание фильтров с оригинальной компоновкой фильтровального материала (ячейковые, сотовые, кассетные фильтры). В 1972 г. головной образец фильтра тканевого импульсного сотового типа ФТИС-90 прошел межведомственные испытания на Ярославском заводе технического углерода и был рекомендован к серийному производству.

ЭЛЛИПСОВИДНЫЕ ФИЛЬТРЫ

Фильтр элипсовидный |

Фильтр эллипсовидный с импульсной продувкой типа ФЭИ. Разработан СФ НИИОГАЗ в 1984 году в рамках повышения качества и обновления серийно выпускаемых фильтров типа ФРКИ по заданию треста «Главгазоочистка» в соответствии с планом аттестации пылегазоочистительного оборудования на Знак качества. Была разработана документация на опытный образец, который прошел приемные испытания на Сланцевском цементном заводе, на базе этих испытаний разработана документация на типоразмерный ряд, которая была передана для серийного производства Кемеровскому заводу «Химмаш». Фильтр типа ФЭИ предназначен для улавливания промышленных пылей, не являющихся пожаро- и взрывоопасными, из воздуха и негорючих, неагрессивных газов. Конструктивные решения фильтра ФЭИ отличаются от фильтра ФРКИ новой аэродинамической схемой корпуса: горизонтальным расположением фильтровальных рукавов, надетых на жесткие проволочные каркасы эллипсного профиля; новым способом крепления и герметизации рукавов и каркасов к разделительной решетке и др. Примененные технические решения позволили снизить занимаемые объемы и площадь и увеличить производительность по очищаемому газу.

РУКАВНЫЕ ФИЛЬТРЫ С ОБРАТНОЙ ПРОДУВКОЙ

Фильтр рукавный типа ФР |

Фильтр рукавный типа ФР. Предназначен для улавливания из технологических и аспирационных газов высокодисперсного технического углерода. Корпус фильтра разделен на секции, внутри которых размещены открытые снизу рукава. Нижняя часть рукавов прикреплена к решетке. Сверху рукава заглушены крышками, прикрепленными к общей раме подвеса. Газ поступает в рукава снизу, технический углерод осаждается на внутренней поверхности рукавов. Регенерация фильтровальных рукавов осуществляется посекционно обратной продувкой очищенным газом, который вентилятором забирается из коллектора очищенного газа и подается в коллектор продувочного газа. В 1968 г. фильтр рукавный типа ФР-250 поступил в серийное производство на СЗГА, фильтровальный материал – нитрон, фильтровальное сукно. Здесь же в 1978 г. осваивается выпуск фильтров типа ФР-5000 с корпусами из коррозийно-стойких материалов, фильтровальный материал – стеклоткань. В настоящее время успешно эксплуатируются более чем на 15-ти предприятиях по производству технического углерода.

Фильтр рукавный |

Фильтр рукавный с обратной продувкой типа ФРО. Был разработан СФ НИИОГАЗ совместно с трестом «Гипрогазоочистка» в 70-е гг., освоен СЗГА в 1977–1979 гг. В 1985 г. фильтр ФРО-630 прошел межведомственные испытания на Волжском автомобильном заводе и официально поставлен на серийное производство на СЗГА. Фильтры типа ФРО предназначены для высокоэффективной очистки газов, не являющихся токсичными, агрессивными, пожаро- и взрывоопасными от неслипающихся пылей. Применяются в цветной и черной металлургии, в машиностроении, в промышленности строительных материалов и других отраслях промышленности. Отличительной особенностью фильтров является использование рукавов большого диаметра и большой длины, а также применение клапанов тарельчатого типа с приводом от пневмоцилиндров для переключения секций на регенерацию. Запыленный поток подается в открытые снизу рукава, закрепленные на нижней решетке. Осажденная пыль периодически удаляется путем обратной продувки рукавов потоком воздуха или очищенного газа.

Кемеровский завод «Химмаш» выпускал фильтр типа ФРО-650 – для улавливания технического углерода из газов, отсасываемых из сушильного барабана (с наружным обогревом дымовыми газами) в отделении обработки технического углерода. Отличительная особенность – наличие механических затворов на бункерах, позволяющих использовать продувочный газ для пневмотранспорта уловленного технического углерода в циклон, установленный на входе в фильтр.

Фильтр рукавный с обратной продувкой для техуглерода типа ФРОТ. Фильтры типа ФРОТ-250 и ФРОТ-5000 были разработаны на базе фильтров типа ФРО-250 и ФРО-5000 и отличаются установкой в нижней части бункера переключающих механических затворов с пневмоприводом, позволяющих использовать газ обратной продувки для выгрузки из бункера и пневмотранспорта уловленного технического углерода. Изготовитель – СЗГА.

РУКАВНЫЕ ФИЛЬТРЫ С ИМПУЛЬСНОЙ ПРОДУВКОЙ

Фильтр рукавный |

Фильтр рукавный с импульсной регенерацией типа ФРИ. Типоразмерный ряд включает в себя фильтры с площадью поверхности фильтрования от 25 до 1600 м2 и длиной рукавов 1,65; 3,3; 6 метров. Максимальная газовая нагрузка – 1,6 м3/м2мин. По своему исполнению имеют центральный или боковой вход газа и вход газа через бункер. Бункера могут быть пирамидальные и щелевые. Запыленный газ проходит через ткань закрытых снизу рукавов в направлении снаружи вовнутрь; чистый газ выходит через верхние концы рукавов и удаляется из аппарата. Каждый рукав в фильтре натянут на жесткий каркас и закреплен на верхней решетке. Регенерация рукавов осуществляется импульсами сжатого воздуха давлением 0,25 (2,5) – 0,6 (6) МПа (кгс/см2). Длительность импульсов 0,1–0,2 сек. Подача импульсов обеспечивается электромагнитными клапанами при помощи автоматики. Рукава длиной 1,65 и 3,3 м регенерируются с одной стороны, а длиной 6 м – с двух сторон. Расход сжатого воздуха на регенерацию составляет 0,2–0,3 % от объема очищаемого газа. Рукавные фильтры типа ФРИ предназначены для высокоэффективной очистки промышленных газов от возгонов и мелкодисперсных пылей, не являющихся токсичными и пожаровзрывоопасными, в диапазоне температур до 250° С. Диапазон рабочих температур определяется типом применяемого фильтровального материала. В 1999 г. рукавным фильтрам типа ФРИ был выдан сертификат соответствия, подтверждающий качество и надежность фильтров в эксплуатации.

ФРИА |

Фильтр рукавный импульсный для алюминиевой промышленности типа ФРИА. По заявке ВАМИ была разработана документация на высокопроизводительные фильтры для алюминиевой промышленности типа ФРИА-900. В 2002 г. работа по доработке фильтров ФРИА-900 была возобновлена, они были внедрены на предприятиях алюминиевой отрасли для очистки отходящих газов от электролизеров с обожженными анодами. При этом одновременно с улавливанием твердых частиц в фильтре ФРИА-900 происходит частичная адсорбация фтористого водорода HF глиноземом, напыляемым на фильтровальный материал.

Фильтр рукавный каркасный с импульсной регенерацией типа ФРКИ. Аппарат общепромышленного назначения, предназначен для улавливания пыли средним диаметром частиц 1 мкм и более, не являющихся токсичными, пожаро- или взрывоопасными. Применяется в промышленности строительных материалов, черной и цветной металлургии, пищевой и химической промышленности. Запыленный газ проходит через ткань закрытых снизу рукавов в направлении снаружи внутрь; чистый газ выходит через верхние открытые концы рукавов и удаляется из аппарата. Каждый рукав в фильтре натянут на жесткий каркас и закреплен на верхней решетке. Регенерация осуществляется без отключения секций импульсами сжатого воздуха, поступающего внутрь рукавов сверху через отверстия в продувочных коллекторах. Длительность импульсов 0,1–0,2 сек. Подача импульсов обеспечивается электромагнитными клапанами при помощи системы автоматики.

Фильтр рукавный каркасный с двухсторонней импульсной продувкой типа ФРКДИ.

Предназначен для улавливания нетоксичных и невзрывоопасных пылей средним диаметром частиц не менее 1 мкм при температуре газа до 130° С.

ФРКДИ |

Заключенный в корпус коробчатой формы, фильтр разделен на два ряда секций, в каждой секции расположено по 36 рукавов высотой 6 м, закрепленных в верхней и нижней части. Неочищенный газ поступает в камеру запыленного газа через коллектор, расположенный на одном из торцов. Пыль осаждается на внешней поверхности рукавов и периодически сбрасывается в бункер, откуда удаляется шнеками. Регенерация рукавов осуществляется при помощи импульсов сжатого воздуха, подаваемого одновременно сверху и снизу, что составляет отличительную особенность фильтров этого типа.

Фильтр рукавный каркасный НИИОГАЗа типа ФРКН имеет прямоугольный корпус и бункер пирамидальной формы. Подвод очищаемого газа осуществляется через патрубок, расположенный на бункере фильтра. Для удобства монтажа металлические каркасы рукавов выполнены разъемными. Способ регенерации рукавов – односторонняя импульсная продувка сжатым воздухом. Выпускалась модификация: ФРКНВ (взрывобезопасный). Документация на ФРКН была передана АО «Химмаш» (Кемерово).

Долгие годы в Семибратовском филиале НИИОГАЗ работы по созданию матерчатых фильтров велись под руководством кандидата технических наук И.К.Горячева. После окончания института он был направлен в размещавшуюся в Семибратове лабораторию № 10 НИИОГАЗ, в группу по изучению акустической коагуляции высокодисперсной сажи, занимался монтажом опытной установки на Ярославском сажевом заводе. Младший научный сотрудник, старший научный сотрудник, руководитель группы, руководитель сектора, начальник отдела опытных установок, заведующий отделом научно-технической помощи, заведующий лабораторией – вот основные этапы научной карьеры И.К.Горячева. Был удостоен нескольких медалей ВДНХ: золотой медали – за разработку конструкции, внедрение в промышленное производство и проведение испытаний в лабораторных и промышленных условиях рукавного фильтра типа ФРКИ-90А для асбестотехнических производств, серебряной медали – за разработку малогабаритного тканевого фильтра ячейковой конструкции, еще одной серебряной медали – за разработку и внедрение рукавного фильтра повышенной надежности типа ФРПН-60, бронзовой медали – за разработку и постановку на серийное производство фильтров ФРО для сталеплавильных производств. В 1974 г. защитил кандидатскую диссертацию на тему «Исследование метода очистки газов в фильтрах с развитой фильтровальной поверхностью и импульсной регенерацией». На его счету более 50 научных статей и 16 авторских свидетельств. Дважды занимал пост директора Семибратовского филиала НИИОГАЗ.

В книге «СФ НИИОГАЗ: страницы истории» И.К.Горячев рассказал, как низкое качество отечественной сажи подхлестнуло создание новых типов тканевых фильтров:

«Проблема качества сажи, вырабатываемой отечественными предприятиями, обсуждалась на проходившем в 1965 году в г. Волгоград отраслевом совещании работников сажевой промышленности. Было отмечено, что чистота сажи, поставляемой на шинные заводы, существенно влияет на ходимость автомобильных шин. Мельчайшие посторонние включения, типа частиц коррозии металла, создают в резине очаги быстрого ее разрушения. Основным аппаратом газоочистки к тому времени на сажевых заводах был электрофильтр типа СГ с громоздкими прутковыми осадительными электродами, являющимися существенными загрязнителями сажи ржавчиной. На конференции жестко был поставлен вопрос об изыскании способов замены электрофильтров на другие сажеулавливающие аппараты».

Опытные образцы рукавных фильтров испытываются на Ярославском асбестовом заводе, на Подольском цементном заводе, на Саткинском заводе «Магнезит». На Семибратовском заводе газоочистительной аппаратуры серийно начинает производиться клиновой фильтр ФПИ-100 для асбестовых заводов. «Это были первые шаги, – пишет И.К.Горячев, – явившиеся в дальнейшем основой создания различных типов фильтров с импульсной регенерацией: ФРКН, ФРКИ, ФРИ, ФРКДН, ФРКДИ, ФРПН, ФКИ, ФПИ, ФТИС, КФ, ЯФ, СФ, ФЭИ и др».

ФРКИ |

В ЗАО «Кондор-Эко» работу по созданию и совершенствованию аппаратов фильтрации продолжил Громов Юрий Иванович, начавший свою трудовую биографию в СФ НИИОГАЗ. В 1973 г. он назначается заведующим лабораторией надежности фильтровальных аппаратов. При его непосредственном участии создаются и внедряются принципиально новые отечественные аппараты – рукавные фильтры с импульсной продувкой типа ФРКИ и ФРКДИ и фильтры типа ФРКН-В. «Большим подспорьем в освоении методов исследований фильтроматериалов и процессов пылеулавливания различными способами был опыт сотрудничества в этой области между СФ НИИОГАЗ и Институтом воздухотехники в Чехословакии, – писал он в книге «СФ НИИОГАЗ: страницы истории». – В рамках этого сотрудничества в 1972 году я был командирован в Институт воздухотехники для обмена опытом по применению различных методов исследований процессов пылеулавливания, стендового оборудования и ознакомления с производством пылеулавливающего оборудования на заводе ZVVZ в городе Милевско».

За разработку рукавных фильтров ФРКИ Ю.И.Громов был награжден медалью НТО. В 1981 г. утверждается в должности заведующего лабораторией № 7, руководит разработкой комплекса пылеуловителей для завода пластмасс, рукавных фильтров для систем пневмотранспорта в производстве удобрений, аттестованных в 1985 г. на Государственный знак качества. «Гордостью нашей лаборатории, – вспоминал он, – была методика оценки фильтровальных свойств материалов, основанная на оценке проскока аэрозоля бихромата калия через фильтроматериал с использованием фотоколориметрического метода определения концентраций бихромата калия после образца. Наличие такой методики позволяло сравнивать фильтровальные свойства тканых и иглопробивных материалов с различными показателями их воздухопроницаемости, массы и плотности, что являлось основным ключом к разработке рекомендаций на создание новых фильтроматериалов с заданными характеристиками по фильтровальным свойствам, а также выбора лучших материалов из ряда известных типов по результатам применения данной методики».

В 1993 г. Ю.И.Громов переходит на работу в ЗАО «Кондор-Эко» на должность заведующего отделом рукавных фильтров, затем назначается техническим директором, заместителем генерального директора. На его счету несколько авторских свидетельств и патентов на изобретения.

Роль тканевых фильтров в газоочистке становится всё эффективней, конструктивные решения – всё оригинальней. Так, на базе ячейкового тканевого фильтра в ЗАО «СФ НИИОГАЗ» под руководством И.К.Горячева был разработан передвижной кассетный пылеуловитель ППК-10. Фильтровальный материал в кассете образует объемную структуру в виде ячеек для чистого и запыленного газа. Изготовление фильтровальных элементов для кассет выполняется на специальном стенде. В качестве фильтровального материала обычно используется иглопробивное нетканое лавсановое полотно.

Отличительной особенностью пылеуловителя является возможность быстрого его перемещения для подключения к другой аспирационной линии и возможность проведения регенерации фильтровального материала вне зоны его основной работы. При работе в автоматическом режиме с производительностью 180 м.3/час эффективность его пылеулавливания практически равняется 100 %. Способ изготовления ячейковых фильтровальных элементов и устройство для их осуществления запатентованы. При оснащении передвижного пылеуловителя более мощным тягодутьевым устройством он может быть использован в качестве пылесоса для уборки производственных помещений.

Мы уже писали выше о близости тканевых фильтров с пылесосами. И вот новое доказательство этого «родства».

Имеющийся опыт разработки фильтров большой производительности (ФКИ-2000, ФКИ-8000) позволяет продолжить работу по созданию больших многоэтажных фильтров кассетной компоновки для обеспечения производительности миллион и более м3 в час. Первоначально фильтровальный материал в форме сотовой структуры сшивался на обычных швейных машинах по специально разработанной технологии. СФ НИОГАЗ получил патент на новый способ изготовления фильтровальных элементов, особенностью которого является то, что фильтровальный материал не сшивается, а соединяется термосваркой, причем весь элемент изготавливается из одного сплошного полотна. Изготовление фильтровальных элементов осуществляется на специальном станке при полной автоматизации процесса.

Разработанные в СФ НИИОГАЗ и внедренные в различные отрасли промышленности матерчатые фильтры с развитой фильтровальной поверхностью неоднократно демонстрировались на выставках, в том числе международных, награждались дипломами и медалями.

ФРМИ |

Сделаем небольшое отступление, касающееся применения матерчатых фильтров в цементной промышленности. В марте 2007 г. в Германии состоялась выездное заседание Международного цементного форума, посвященное развитию и экологии цементного производства. Организатором встречи выступило издательство тематического журнала «Цемент, известь, гипс». На протяжении более 80 лет журнал является ведущим отраслевым журналом мира, выходит на немецком и английском языках и освещает самый широкий круг вопросов – от добычи строительных материалов до организации процессов пылегазоочистки.

В работе семинара приняла участие делегация ЗАО «Кондор-Эко», которое широко поставляет пылеулавливающее оборудование на отечественные цементные заводы.

На цементном предприятии «Холким» под Гамбургом перед участниками семинара выступил представитель австрийской фирмы «Шойх», который сделал доклад на тему «Современный технический уровень: тканевые фильтры в цементной промышленности». Так как в отечественной практике на цементных заводах очистка осуществляется в основном электрофильтрами, доклад вызвал большой интерес наших специалистов. К сожалению, мы недостаточно информированы о новейших газоочистных аппаратах, разрабатываемых за рубежом, в том числе и о матерчатых фильтрах. Между тем зарубежный опыт достоин самого пристального внимания хотя бы потому, что с 2002 г. в Западной Европе требования к газоочистке ужесточились в 2,5 раза.

Член нашей делегации В.А.Гузаев – технический директор ЗАО «Кондор-Эко» – так изложил свои впечатления от знакомства с немецкими цементными заводами:

«Нас не могла не поразить чистота производственных помещений, особенно по сравнению с отечественными цементными заводами, отсутствие каких-либо заборов и охраны, чистота прилегающей к заводам территорий. И здесь не последнее место занимает высокая эффективность систем пылегазоочистки. В памяти осталось пение птиц, которое будило нас по утрам в гостиницах, где мы жили. И это в самом центре индустриально-развитой, промышленно-ориентированной страны!»

России предстоит еще очень много сделать для того, чтобы наща жизнь была более благоустроенной и безопасной для здоровья. Последнее во многом зависит от чистоты воздуха, которым мы дышим. А значит, и от того, как успешно мы будем работать на поприще создания и внедрения газоочистных систем.

назад | главная | содержание | вперед

Экология | Экотехника | Пылегазоочистка

Промышленные фильтры | Газоочистные аппараты | Пылеулавливающие устройства

Элекрофильтры | Рукавные фильтры | Циклоны