Экологическая проблема и экотехническое оборудование | От осадительной камеры до первых электрофильтров

Научные разработки и промышленные внедрения | От типоразмерного ряда к эксклюзивной конструкции

Контроль и расчет, монтаж и ремонт, услуги и поставки

1. ПРИБОРЫ И МЕТОДИКИ КОНТРОЛЯ ПЫЛЕУЛАВЛИВАЮЩИХ АППАРАТОВ

Прежде чем приступать к разработке и установке пылеулавливающего аппарата, надо определить, сколько пыли находится в данной технологической линии. Для этого надо ее уловить и определить запыленность газа, т.е. количество пыли, находящейся в одном кубическом метре газа, приведенного к нормальным условиям (г/нм3).

Пневмометрическая |

Правильный выбор типа пылеуловителей, их расчет, проектирование систем удаления уловленной пыли невозможны без сведений о физико-химических свойствах пыли.

Подробные сведения об организации контроля работы пылеулавливающих установок, об основных типах аппаратов и приборов для определения дисперсного состава пыли, температуры, запыленности и влажности газов, а также их анализа, приведены в книге Г.М.Гордона и И.Л.Пейсахова «Контроль пылеулавливающих установок». Книга открывается разделами об основных свойствах газов, о газовых законах и оценках ошибок измерений при пылегазовых замерах. Далее следует раздел, посвященный приборам для определения дисперсности пыли, в котором дано определение дисперсности и перечислены методы ее определения: ситовой анализ, микроскопия, воздушная сепарация, седиментация, метод трех циклонов, кондуктометрический способ и т.д.

Цилиндрическая |

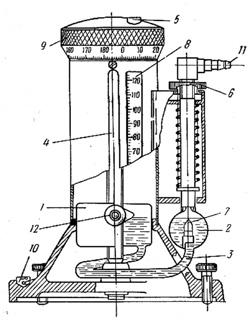

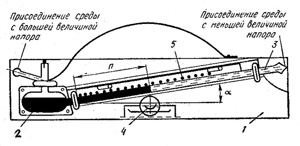

Измерение статических напоров и разности напоров производится чашечным манометром, микроманометром с наклонной измерительной трубкой (типа Креля), микроманометрами типа ММН и ММ, поплавковым и колокольным микроманометрами.

Измерение скорости и количества газов осуществляется пневмометрической трубкой типа Прандтля, цилиндрической пневмометрической трубкой конструкции Гинцветмета, трубой Вентури, установкой дроссельных приборов. Для измерения количества газа, отобранного из газопровода при определении запыленности, применяются реометры, ротаметры, анемометры.

Температура газов измеряется ртутными термометрами, термопарами, термометрами сопротивления. Определение подсосов воздуха и анализ газов осуществляется многочисленными типами газоанализаторов.

Микроманометр типа ММ |

Одна из важнейших задач контроля пылеулавливающих установок – определение запыленности газов. Наиболее распространенный – прямой метод определения запыленности, при котором отбирается часть запыленного газа или осуществляется полное улавливание пыли в отобранном газе методом фильтрации.

Запыленность измеряется путем отбора пробы запыленного газа с помощью пылезаборной трубки Гинцветмета, состоящей собственно из трубки с обогревом, наконечника и патрона для внешней фильтрации – с бумажной гильзой или тканевым фильтром. Фиксируется время отбора пробы, литраж отсасываемого газа, температура и статическое давление, а также атмосферное давление и температура окружающей среды. После окончания отбора пробы фильтр взвешивается. По разности веса чистого и запыленного фильтра определяется сначала привес фильтра, а затем, по формуле, запыленность газа.

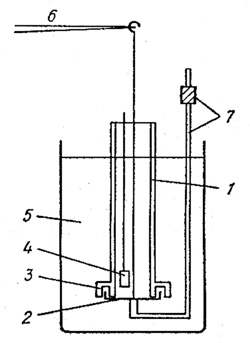

В тех случаях, когда в исследуемом газе, кроме пыли, в газообразном и капельном состоянии содержатся агрессивные компоненты или необходимо отобрать пробу для химического анализа, может быть применен лабораторный измерительный электрофильтр, принцип действия которого тот же самый, что и у промышленного электрофильтра.

Микроманометр с наклонной |

В книге А.П.Клименко «Методы и приборы для измерения концентрации пыли» рассмотрены методы, основанные на предварительном осаждении пыли: весовой; радиоизотопный; оптический; пьезоэлектрический; метод, основанный на улавливании пыли водой; метод механических вибраций; метод, основанный на измерении перепада давлений на фильтре.

Методы измерения концентрации пыли без предварительного ее осаждения включают в себя оптические, электрические и акустические методы. Здесь же рассмотрены приборы для измерения концентрации пыли в атмосферном воздухе, в воздухе производственных помещений и газоходах: весовые, радиоизотопные, фотометрические пылемеры, индукционные, контактно-электрические, емкостные, пьезоэлектрические, акустические пылемеры, счетчики частиц, пылемеры интегрального светорассеяния и пылемеры, основанные на улавливании пыли водой.

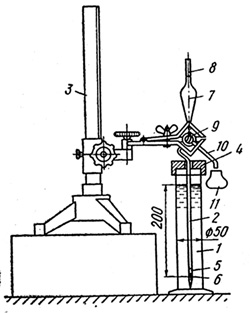

Седиментационный прибор |

В 1978 г. Государственный научно-исследовательский институт по промышленной и санитарной очистке газов (НИИОГАЗ) издал «Инструкцию по определению запыленности газов в производственных условиях». В инструкции были изложены правила отбора проб запыленного газа из газоходов и проведения измерений параметров, необходимых для определения расхода газа и его запыленности. Выполнение требуемых операций было рассчитано на использование аппаратуры и оборудования, частично выпускаемых отечественной промышленностью, а частично изготовляемых силами заинтересованных организаций.

Применение описанной в инструкции методики обеспечивало возможность отбора представительной пробы и выполнения необходимых измерений в большинстве практических случаев, встречающихся в самых различных отраслях промышленности. В инструкции не рассматривались методы, основанные на использовании нулевых зондов, трубок с охлаждением и некоторых других видов оборудования, предназначенных для работы в специфических условиях (например, при температурах выше 400° С или при значительных изменениях скорости газа по сечению газохода большого диаметра).

При составлении инструкции был использован опыт работ, накопленный в НИИОГАЗ, Гинцветмет, в других организациях страны, а также зарубежный опыт.

|

Хотя методы контроля пылеулавливающих установок в целом остались неизменными, но устарели, вышли из употребления многие из указанных в Инструкции приборов, появилось новое поколение измерительной техники. В этом отношении представляют интерес приборы НПО «ЭКО–ИНТЕХ», основанного в 1989 г. на базе лаборатории автоматизации и контрольно-измерительных приборов НИИОГАЗ.

Так, в каталоге НПО «ЭКО–ИНТЕХ» за 2001 г. представлен дифференциальный цифровой манометр с обработкой данных типа ДМЦ-01/М, предназначенный для измерения давления, разрежения и разности давлений газов, а также для определения скорости и расхода газопылевых и воздушных потоков с помощью напорных трубок «НИИОГАЗ» или «ПИТО». Прибор применяется при технологическом и экологическом контроле выбросов различных производств, контроле вентиляции производственных помещений, аэродинамических исследований и др. Встроенный микропроцессор обеспечивает автоматическую установку нуля, измерение и накопление данных по сечению газохода (профиль скоростей в N < 99 точках), расчет локальных скоростей и расхода газа с коррекцией на температуру потока, расчет средних скорости и расхода газа по измеренным точкам. Вся информация о работе прибора отображается на большом дисплее, снабженном подсветкой. После каждого измерения на индикаторе одновременно появляются: значение динамического напора в мм вод. ст. (или Па); локальная скорость в данной точке измерения в м/с; средняя скорость в м/с за N измерений; среднее значение расхода газа в нм3/ч.

В комплекте с дифференциальными цифровыми манометрами поставляется напорная трубка НИИОГАЗ, предназначенная для определения скорости и расхода газопылевых потоков методом измерения динамического давления газа, применяется для замеров запыленных и легко конденсируемых газов при скорости потока от 4 до 30 м/с в газоходах и вентиляционных системах.

Седиментометр |

В комплекте с дифференциальными цифровыми манометрами поставляется трубка Пито (трубка полного напора), предназначенная для измерений объемного расхода жидкости и газа в одной точке поперечного сечения цилиндрических труб диаметром не менее 300 мм в случаях, когда стенки трубы газохода не подвержены интенсивной коррозии или отложению на них веществ, выделяющихся из измеряемой среды.

Представлены сведения об измерителях скорости и термоанемометрах, в частности об измерителе скорости и температуры типа TESTO-435. Это у ниверсальный прибор с широким спектром применения благодаря возможности подключения сменных зондов: термоанемометрических, крыльчатых, температурных и т. д. С высокой точностью измеряет скорость воздушного потока, расход, температуру воздуха, температуры поверхности и сыпучих тел. Прибор имеет функции удержания текущих максимальных и минимальных показаний на дисплее, усреднений значений по времени и числу измерений. Дополнительно для измерения объемного расхода могут поставляться калиброванные воронки. Измеренные значения выводятся на большом дисплее или распечатываются на инфракрасном портативном принтере.

Схема седиментометра |

Также в каталог включены различные типы анемометров, гигрометров, регистраторов влажности, газоанализаторов выбросов.

Вне зависимости от конструкции и новизны основные приборы контроля работы газопылеулавливающих установок следующие:

а) дифманометры для измерения гидравлического сопротивления аппаратов;

б) приборы для дистанционного измерения температуры на входе и выходе из аппарата с сигнализирующими устройствами, срабатывающими в случаях превышения температуры газа сверх установленного в производственной инструкции, или понижения ее ниже точки росы;

в) автоматические пробоотборники и приборы, автоматически определяющие запыленность газа на входе и выходе из аппарата с сигнализирующими устройствами, срабатывающими в случаях повышения запыленности и концентрации вредных веществ в очищаемых газах сверх установленного предела в производственной инструкции;

г) уровнемеры с сигнализирующими устройствами, срабатывающими при переполнении бункеров и дренажных устройств;

Здесь перечислены только основные приборы контроля газопылеулавливающих установок. Кроме того, имеются специальные приборы контроля работы электрофильтров, тканевых фильтров, мокрых аппаратов.

Помимо совершенствования конструкции газоочистных аппаратов, сотрудники СФ НИИОГАЗ исследовали их надежность и аэродинамику, разрабатывали новые способы контроля работы пылеулавливающего оборудования. В частности здесь Г.М.Скрябиным был сконструирован р отационный анализатор дисперсности (РАД). Закончив Томский политехнический институт, Г.М.Скрябин работал в СФ НИИОГАЗ в 1966–1978 гг., заведовал сектором физико-химических исследований, защитил кандидатскую диссертацию «Исследование и разработка метода ротационной седиментации применительно к дисперсному анализу промышленной пыли».

Центробежный |

Ротационный анализатор дисперсного состава пыли (авт. свид. № 298871) прошел государственные испытания, и межведомственной приемочной комиссией был рекомендован к серийному изготовлению. На ВДНХ был отмечен серебряной медалью.

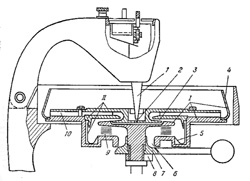

Конструктивно ротационный анализатор дисперсности представляет собой роторную центрифугу проточного типа. Пылегазовый поток, просасываемый по каналу вращающейся трубки ротора, приобретает вращательное движение. Под действием возникающих при этом центробежных сил пылевые частицы выделяются из потока и осаждаются на внутренних стенках канала. Дисперсный состав исследуемой пыли рассчитывают, исходя из распределения массы осадка по длине канала на основе тарировочных характеристик анализатора. Применение РАД исключает необходимость вторичного диспергирования осажденной пробы пыли. Прибор дает возможность определять дисперсное распределение исследуемой пыли без нарушения степени агрегирования скоагулированных частиц с одновременным измерением величины весовой концентрации пылевых частиц в потоке. Испытания показали, что результаты анализа, полученные на осевом ротационном анализаторе, хорошо согласуются с данными анализа на таких зарекомендовавших себя приборах, как подъемная пипетка и центробежный сепаратор БАКО.

Вновь обратившись к «Правилам технической эксплуатации и безопасного обслуживания газопылеулавливающих установок», коротко остановимся на разработанных НИИОГАЗ методиках определения параметров пылеулавливающих установок.

|

Определение запыленности и химического состава газов при испытаниях газопылеулавливающих установок

Для оценки эффективности газопылеулавливающих установок в соответствии с методиками НИИОГАЗ измеряются следующие показатели:

а) количество газа, проходящее через аппарат, отнесенное к рабочим условиям (объем при давлении, температуре и влажности), а также при нормальных условиях – (0° и 760 мм рт. ст.), в м3/час;

б) химический состав газа в %;

в) влажность газа (абсолютная) в г/нм3 сухого газа;

г) запыленность газа до аппарата и после него в г/нм3;

д) фракционная эффективность улавливания;

е) общий КПД установки.

Для измерения скорости газа используются специальные трубки типа «Пито-Прандтля». На основании изучения скоростного поля с помощью коэффициента скоростного поля определяется средняя скорость в газоходе.

Количество газа, проходящее через аппарат, подсчитывается по формуле:

Qp = Vср · F · 3600

где: Qp – часовой объем газа в рабочих условиях, м3/час;

Vcp – средняя скорость газа по сечению газохода, м/сек;

F – площадь сечения газохода, м2.

Замеры запыленности газа для определения средней по сечению газохода производятся в тех же точках, что и при снятии скоростного поля. В последующем производят замеры запыленности в одной точке и пользуются формулой пересчета. Замеры запыленности газа методом фильтрации производятся с помощью заборных трубок с охлаждением и без охлаждения. Влажность газа определяется психрометрическим методом, основанным на разности показаний температуры сухого и увлажненного термометра-психрометра типа Ассмана конструкции НИИОГАЗ, а также весовым методом.

Замеры содержания вредных ингредиентов при определении эффективности работы аппаратов газоочистки должны производиться по нижеуказанным методикам:

а) запыленность газов до и после аппаратов газоочистки по методике, разработанной НИИОГАЗ;

б) концентрация вредных ингредиентов в газах до и после аппаратов газоочистки по методикам, рекомендованным центральным научно-исследовательским институтом гигиены и санитарии им. Эрисмана и Главной геофизической обсерватории СССР.

|

Пробы на газовые ингредиенты отбираются с помощью V-образных поглотительных приборов с пористой пластинкой, заполненных 6 мл раствора соответствующего реактива. Для улавливания сернистого газа – 4 % раствор хлорноватистого калия или 0,3 % раствор перекиси водорода; для двуокиси азота – 0,2 % раствор мышьяковистого натрия в 0,5 % растворе карбида аммония; для сероуглерода – 1,5 % спиртовой раствор диэтиламина, для фенола – раствор карбоната натрия. Концентрация указанных веществ определяется с помощью фотоэлектрокалориметра. Пробы воздуха и газа на содержание окиси углерода отбираются в газовые емкости и анализируются титрометрическим газоанализатором ТГ-3. Концентрация сажи определяется по методике НИИОГАЗ, основанной на определении содержания СО2(газоанализатором типа ГОУ-П), образующегося в результате выжигания навески, уловленной в аллонже сажи.

Краткая инструкция НИИОГАЗ по определению запыленности газов при испытаниях пылеулавливающих аппаратов

В настоящей инструкции описана методика определения расхода газа, его запыленности, а также влажности. Методика рассчитана па определение как большой, так и малой запыленности газа. В данной инструкции приводится метод, являющийся универсальным, применимым к наибольшему числу случаев, встречающихся в практике. Поэтому здесь не рассматривается аппаратура (как, например, заборные трубки с выравниванием статического давления), которая находит применение при определении концентрации золы в дымовых газах.

При испытании пылеулавливающих аппаратов определяются следующие показатели:

а) количество газа на входе и выходе из аппарата, нм3/час;

б) температура газа на входе и выходе из аппарата, ° С;

в) влажность газа, г/нм3;

г) давление или разрежение на входе и на выходе из аппарата, мм рт. ст.;

д) запыленность газа на входе и выходе из аппарата, г/нм3;

е) дисперсный состав пыли на входе и выходе из аппарата.

При выборе места для измерения руководствуются следующим:

а) измерения должны производиться в установившемся потоке газа. Место для замеров рекомендуется выбирать на прямолинейном, вертикальном участке, на расстоянии не менее 5–6 калибров до места замера и 3–4 калибров после места замера;

б) не следует выбирать место замера вблизи задвижек, дросселей, диффузоров, колен, вентиляторов;

в) для производства замеров в газоходе прорезают два отверстия: диаметром 36 мм для замеров скорости потока и запыленности и диаметром 20 мм для замеров температуры и разрежения; к местам прорезей привариваются пробки.

Газоход круглого сечения условно разбивают на ряд концентрических колец с равновеликими площадками и посреди каждого кольца производят соответствующие замеры. Газоход прямоугольного сечения обычно разбивают на ряд равновеликих прямоугольников, подобных по форме основному газоходу, и замеры делают в центре каждого прямоугольника. Газоходы диаметром меньше 200 мм разбивают на три кольца; газоходы диаметром больше 200 мм – на пять колец или более. Замеры производятся по двум взаимно перпендикулярным диаметрам.

Измерение скорости и количества газа

Для изменения скорости газового потока пользуются пневмометрической трубкой НИИОГАЗ. Трубка устанавливается в газоходе таким образом, чтобы центральное отверстие, предназначенное для замера полного напора газа, было направлено строго навстречу газовому потоку. Боковое отверстие трубки воспринимает статическое давление, а также разрежение, возникающее при обтекании потоком цилиндра; поэтому она имеет поправочный коэффициент порядка 0,53–0,56.

Измерение динамического (скоростного) напора производится дифференциальным микроманометром.

Скорости в измеряемых точках газохода вычисляются по следующей формуле:

где: hдин – динамический напор газа в данной точке, мм вод. ст;

g – ускорение силы тяжести, 9,81 м/сек2;

γ0 – уд. вес газа при норм. условиях, кг/м3;

B – барометрическое давление, мм рт. ст.;

t 2 – температура газа в газоходе, °С;

Р2 – давление или разрежение в газоходе, мм рт. ст.;

γt – уд. вес газа в рабочих условиях, кг/м3;

Динамический напор hдин рассчитывается по формуле:

hдин = ΔP · α Kмм вод.ст.

где: Δ P – отсчет по шкале микроманометра, мм;

К – поправочный коэффициент пневмометрической трубки;

α – коэффициент, зависящий от угла наклона измерительной трубки и уд. веса заполняющей его жидкости.

Среднюю скорость по газоходу находят как среднеарифметическую из всех замеров.

За изменением скорости газа в газоходе во времени можно следить, измеряя скорость в одной точке, например, в центре газохода. При этом пользуются коэффициентом скоростного поля, который равен отношению средней скорости по всему сечению газохода к скорости в этой точке:

где:Kct – коэффициент скоростного поля для данной точки;

Wt – скорость газового потока в измеряемой точке, м/сек;

Wср – средняя скорость газа по сечению газохода, м/сек.

Количество газа, проходящее через пылеулавливающий аппарат, можно подсчитать по средней скорости газа в газоходе и площади его сечения.

Часовой расход рабочего газа приводят к нормальным условиям.

Замеры запыленности газа

Замеры запыленности газа происходят в тех же точках, что и камеры скоростей. Аналогично коэффициенту поля скоростей выводят коэффициент поля запыленности. В дальнейшем замеры запыленности производят в одной точке, вводя коэффициент для определения средней запыленности по сечению газохода:

Zср = Knср·Zt

где: Knср– коэффициент поля запыленности в данной точке;

Zср – средняя запыленность по газоходу;

Zt – запыленность в данной точке газохода.

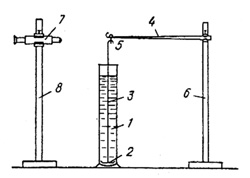

Замеры запыленности газа можно производить фильтрацией газа либо вне, либо внутри газохода.

Преимуществом метода внешней фильтрации являются простота, быстрота получения пробы, легкое достижение герметичности. Метод внутренней фильтрации следует применять при работе с агрессивными и влажными газами. При отборе пробы следует соблюдать условие изокинетичностп, то есть условие равенства скоростей газа в потоке и во входном сечении заборной трубки. Для этого трубка снабжается комплектом сменных наконечников.

ПРИ ФИЛЬТРАЦИИ ГАЗА ВНЕ ГАЗОХОДА – скорость газа в канале трубки следует поддерживать равной 20–30 м/сек. При работе с влажными газами трубку рекомендуется обогревать электрическим током напряжением 12 в при мощности нагрева 300 вт.

Для фильтрации используют бумажные гильзы, склеенные из обычной фильтровальной бумаги или цилиндрические стеклянные трубки, набитые стеклянной ватой и асбестовым волокном, прокаленным при 400° С. Перед употреблением бумажные гильзы высушивают в сушильном шкафу при температуре 80° в течение 20–30 мин., после чего выдерживают длительное время (не менее трех суток) на воздухе. Перед взвешиванием фильтры выдерживают в весовой комнате в течение суток. Параллельно со взвешиванием рабочих фильтров через каждые 10 штук взвешивают контрольный фильтр. После запыления фильтры вновь выдерживают в весовой комнате в течение суток и также взвешивают вместе с контрольными. В величину веса запыленного фильтра вводится поправка, учитывающая изменение веса запыленного фильтра.

Стеклянные трубки доводятся до постоянного веса до и после опыта.

После проведения нескольких опытов заборную трубку следует прочищать, при этом вес собранной пыли относят к весу всей уловленной пыли за соответствующее число опытов.

Заборная трубка с электрообогревом вставляется в газоход через патрубок на пробке. К свободному концу трубки присоединяется фильтрующий патрон также с электрообогревом. Патрон соединен с диафрагмой реометра, от которого отходит тройник к ртутному манометру. Температура газа у реометра измеряется с помощью специального термометра. Отсос газа производится ротационной воздуходувкой.

ПРИ ФИЛЬТРАЦИИ ВНУТРИ ГАЗОХОДА применяют фильтровальные патроны НИИОГАЗ, представляющие собой стеклянные пробирки с припаянным носиком. Патрон набивается стекловатой и закрывается тампоном из прокаленного асбестового волокна. После асбестового тампона вставляется сетка из нержавеющей стали (как и в патронах для внешней фильтрации).

Стеклянный патрон герметично закрепляется в специальном патронодержателе, который заканчивается длинной трубкой диаметром 8–10 мм. Длина трубки должна несколько превышать диаметр газохода. Для правильного определения запыленности газа требуется соблюдать равенство скоростей газа в газоходе и в отверстии носика трубки. Зная линейную скорость газа в газоходе и площадь заборного отверстии носика трубки, подсчитывают, с каким расходом следует отбирать газ из газохода.

Расход Qk определяют по следующей формуле:

л/мин.,

где: dн – диаметр заборного отверстия носика, мм;

tp – температура газа у реометра, ° С;

t2 – температура газа в газоходе, ° С;

Рp – разрежение газа у реометра, мм рт. c т.;

Р2 – давление или разрежение в газоходе, мм рт. ст.

Для приведения газа, пропущенного через реометр, к нормальным условиям, следует подсчитать средние значения давлений и температур в газоходе и у реометра для каждого анализа в отдельности по следующей формуле:

л/мин.,

где:τ – длительность опыта, мин;

γ0 – уд. вес влажного газа при норм, условиях, кг/м3;

γk – уд. вес воздуха при калибровке реометра, кг/м3.

Запыленность газа (г/нм3) определяется по формуле:

г/нм3

Средняя запыленность газа по сечению газохода высчитывается как средневзвешенная по скорости из всех проведенных замеров при снятии поля запыленности:

где: Z1, +… Zn – запыленность в точках отбора газа, г/нм3;

W1, … Wn – скорость газа в тех же точках газохода, м/сек.

Измерение влажности газа

Определение влажности газа производится с помощью психрометра Ассмана (конструкция НИИОГАЗ).

Психрометр представляет собой U-образную трубку, в которую вставляются два тройника. Один из тройников (для сухого термометра) загнут по форме U -образной трубки, другой тройник (для влажного термометра) – обычный, прямой. Вертикально в тройниках на резиновых пробках помещены два термометра со шкалой от 0 до 50° (психометрические термометры Ассмана) или же от 30 до 100° (термометры Жукова). Цена деления шкалы термометров 0,2° С.

Сухой термометр опускается до колена тройника и упирается нижним концом шарика в стенку последнего. Влажный термометр устанавливается во второй (прямой) тройник точно по центру таким образом, чтобы конец ртутного шарика находился на одном уровне с концом тройника.

Шарик влажного термометра обматывается марлей с таким расчетом, чтобы нижний конец ее доходил до дна отростка U -образного сосуда, а верхний выходил за пределы верхней части ртутного шарика термометра на 5 мм . Подача воды в психрометр регулируется при помощи уравнительной склянки.

Герметично собранный прибор помещается в деревянную коробку, выложенную термоизоляционным материалом. Подогретый выше точки росы и отфильтрованный от пыли газ отсасывается со скоростью 15 л/мин, ртутный шарик термометра омывается при этом со скоростью не менее 4 м/сек, омывая шарики сначала сухого, а затем влажного термометра.

После того как показания сухого и влажного термометров установились, производят запись этих показаний через каждые 2–3 мин. в течение 20–30 мин. Кроме того, записывают температуру и разрежение газа у реометра и в газоходе.

Абсолютная влажность испытуемого газа рассчитывается по формуле:

Inc = Ic – C · Bnc ( tсух – tвл),

где: Inc – упругость паров воды в газе в условиях психрометра, мм, рт. ст.;

Ic – максимальная (при насыщении) упругость паров воды при температуре влажного термометра, мм. рт. ст.;

С – коэффициент, зависящий от скорости газа около шарика влажного термометра и от других условий теплоотдачи;

Вnc – давление в психрометре, мм. рт. ст.;

tсух, tвл – температура «сухого» и «влажного» термометров.

Упругость паров в газоходе высчитывается по формуле:

где В2 – давление газа в газоходе, мм. рт. ст.

Зная упругость водяных паров в газоходе, можно по таблицам определить точку росы газа, по которой легко найти влагосодержание в г водяного пара на м3 сухого газа. Зная упругость паров газа I2 и температуру газа в газоходе, определяют относительную влажность испытуемого газа:

где упругость паров Is берется по таблицам насыщенного водяного пара для температуры газа в замеряемой точке.

Проведение измерений

К началу замеров установка для определения запыленности (и влажности) должна быть собрана и проверена на герметичность.

После этого включают обогрев трубки и фильтровального патрона (при внешней фильтрации). Заборную трубку (или фильтровальный патрон) через штуцер вставляют в газоход наконечником по движению газа и подсоединяют все остальные приборы.

Приборы крепятся на штанге, предварительно приваренной к газоходу на расстоянии 150 мм выше штуцера. Длина штанги рассчитывается таким образом, чтобы при крайнем положении заборной трубки в измеряемой точке газохода все приборы оставались висеть на штанге.

В момент начала опыта заборная трубка (фильтровальный патрон) поворачивается отверстием носика навстречу потоку газа. За правильной установкой носика трубки следят по приваренной к ней стрелке-указателю…

Методика пылегазовых замеров и основные физико-химические свойства золы и пылей подробно излагаются в книге А.А.Русанова, И.И.Урбаха и А.П.Анастасиади «Очистка дымовых газов в промышленной энергетике». Рассмотрены основные свойства промышленных пылей и золы различных типов топлива. Описаны наиболее распространенные конструкции аппаратов для улавливания золы и промышленных пылей с приведением методов их расчета и технико-экономических показателей. Даны рекомендации по рациональному выбору систем пылеулавливания в зависимости от параметров запыленной среды и требований к степени очистки. Приводятся сведения по конструированию и расчетам газоходов, теплоизоляционных покрытий, выбору тяго-дутьевых машин и другого вспомогательного оборудования. Освещены основные вопросы эксплуатации газоочистительных установок. Излагаются методики снятия аэродинамических характеристик, определения запыленности газов, дисперсности золы и пыли, влажности и точки росы газов, измерения удельного электрического сопротивления пыли в промышленных условиях.

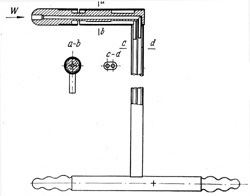

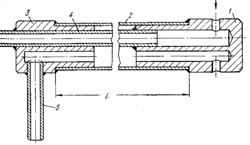

Установка замера пыли НИИОГАЗ с внутренней и внешней фильтрацией

|

|

1 – стеклянный патрон; 2 – реометр; 3 – термометр;

|

1 – отборная трубка; 2 – реометр; |

назад | главная | содержание | вперед

Экология | Экотехника | Пылегазоочистка

Промышленные фильтры | Газоочистные аппараты | Пылеулавливающие устройства

Элекрофильтры | Рукавные фильтры | Циклоны