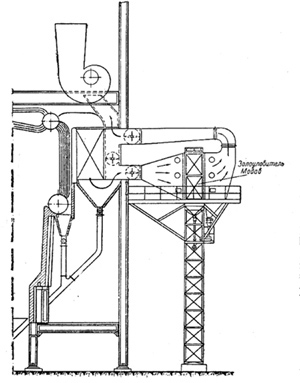

Пылеуловитель Модав

Экологическая проблема и экотехническое оборудование | От осадительной камеры до первых электрофильтров

Научные разработки и промышленные внедрения | От типоразмерного ряда к эксклюзивной конструкции

Контроль и расчет, монтаж и ремонт, услуги и поставки

2. ИСПОЛЬЗУЯ ГРАВИТАЦИЮ И ИНЕРЦИЮ

До второй половины XIX в. охрана окружающей среды от вредных газов и выбросов пыли в основном сводилась к ограничению деятельности производственных предприятий. В настоящее время количество подобных запретительных законов уже не поддается исчислению, но проблема охраны окружающей среды усугубляется с каждым годом.

Пылеуловитель Модав |

Становлению газоочистки эффективно содействовало дальнейшее развитие черной металлургии и широкое использование колошникового газа. В «Большой Советской Энциклопедии» в частности говорится: «В конце XIX в. на металлургических заводах были введены газовые двигатели, работавшие только на очищенном от пыли газе, что способствовало разработке новых способов пылеулавливания. С этого времени для очистки доменного газа от пыли впервые стали применяться скрубберы, а позднее, с 1911 г., вращающиеся газопромыватели (дезинтеграторы), сконструированные немецким инженером Э.Тейзеном».

Примерно с этого же времени в промышленную практику входит способ газоочистки при помощи матерчатых рукавных фильтров.

Однако одними из первых газоочистительных аппаратов, скорее всего, следует считать пылеосадительные камеры, в которых для осаждения пыли используется сила тяжести твердых частиц. В частности, они широко применялись на первых сажевых и цементных заводах, но эффективность их была незначительная – так, от общего количества цемента, находящегося в газах, оседало лишь 10–15 %. Вместе с тем из всех газоочистительных аппаратов пылеосадительные камеры, несмотря на громоздкость, наиболее просты в конструкции, изготовлении и обслуживании, материалом для них может служить низкосортный металл, сборный железобетон, кирпич и даже дерево, когда очистке подвергаются холодные газы.

Громоздкость пылеосадительных камер вызвана тем, что для эффективной очистки газов необходимо, чтобы частицы находились в камере возможно более продолжительное время, а простейший путь к этому – увеличение длины камеры. Для обеспечения равномерного распределения газового потока по всему сечению камеры на входе устанавливают диффузоры, газораспределительные решетки. Для повышения степени очистки, помимо увеличения длины камеры, уменьшают скорость потока и высоту осадительной камеры. Для снижения высоты осаждения в камере устанавливают осадительные полки. Для повышения эффективности пылеосадительных камер их снабжают цепными или проволочными завесами, отклоняющими перегородками, что позволяет помимо гравитационного использовать инерционный эффект, который наблюдается при обтекании газовым потоком препятствий.

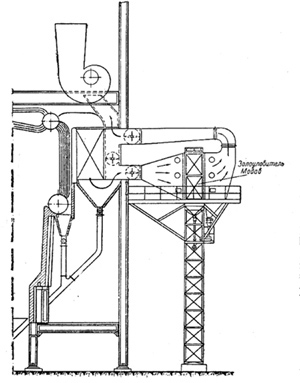

Золоуловитель Фильтрекс |

Осадительные камеры разделяются на камеры с горизонтальным и вертикальным ходом газа. Выбор типа камер определяется условиями их размещения на промышленном объекте.

Горизонтальная осадительная камера применяется в производстве огнеупоров и располагается после вращающейся печи. Уловленная пыль вместе с сырьем собирается в бункерах камеры, откуда периодически при помощи элеваторов и питателя подается в брикетную установку или непосредственно в печь для обжига. Регулярная разгрузка бункеров обеспечивает надежную работу последующих аппаратов – котлов утилизаторов и пылеуловителей.

Горизонтальная осадительная камера с поворотом газа на 180°, необходимым по компоновочным соображениям, используется в цементном производстве – в качестве предварительной ступени очистки газов после вращающихся печей.

В деревообрабатывающей промышленности, для улавливания древесных отходов, используется осадительная камера-коллектор. Камера, расположенная в верхней части цеха, представляет собой горизонтальный газоход диаметром 1,5 метра и длиной до 30 метров. К газоходу подсоединяются местные аспирационные отсосы от деревообрабатывающих станков. В нижней части газохода находится транспортер для транспортировки уловленной пыли в бункер. Воздух из газохода отсасывается вентилятором и под нагнетанием подается в аппарат тонкой очистки газов. Эффективность улавливания грубой древесной пыли – около 65 %.

Вертикальные осадительные камеры шахтного типа используются в цементной промышленности после мельниц. Выносы пыли уменьшаются в десятки раз, степень очистки может составлять 90–95 %. Такие же камеры можно использовать на асфальтобетонных заводах для предварительной очистки газа после сушильных барабанов. Вертикальные осадительные камеры могут использоваться для очистки дымовых газов в малых котельных, работающих на естественной тяге. Дымовые газы входят в осадительную камеру через дефлектор, который отклоняет их к стенкам камеры, в результате чего скорость газа снижается и происходит сепарация золы в бункерную часть камеры.

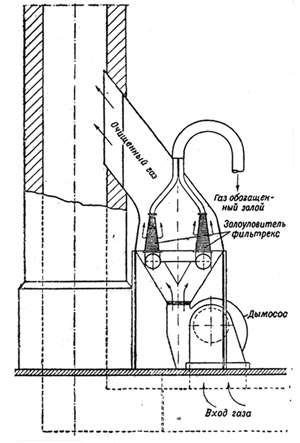

Дымосос-пылеуловитель |

Подобные камеры можно применять после вагранок в литейном производстве, но в этом случае дефлектор и пластины, отклоняющие газы к стенкам камеры, снабжаются водяным охлаждением.

Золоуловитель конструкции «Гипробытпром» использовался для очистки дымовых газов от котлов, имеющих вертикальный выход газов из котла напрямую в дымовую трубу. Внутри осадительной камеры, снабженной наклонной перегородкой, проходит дымовая труба с верхним и нижним отверстиями, между которыми находится заглушка. Дымовые газы через боковое отверстие поступают в цилиндрический корпус камеры за счет естественной тяги. Скорость снижается и происходит сепарация золы в бункер, затем дымовые газы огибают трубу на 360° и входят в нее через верхнее отверстие. В момент поворота газов происходит вторичная сепарация золы, уловленная пыль самотеком спускается через трубу в герметичную емкость.

Цилиндрический и конический |

В настоящее время в качестве самостоятельных аппаратов пылеосадительные камеры используются редко. Мы уделили им столько внимания потому, что различные их усовершенствования отражают целый этап истории развития газоочистительного оборудования, когда из гравитационного способа очистки «выжималось» буквально всё, что было возможно. Однако наступил момент, когда резервы этого метода были исчерпаны практически полностью. И появились простейшие пылеосадители инерционного типа, в частности – пылевые мешки, использующие инерционный эффект и применяемые в газовых потоках с большой концентрацией крупных частиц пыли. Установленные после доменных печей пылевые мешки различных модификаций могут обеспечить степень улавливания до 65–85 %.

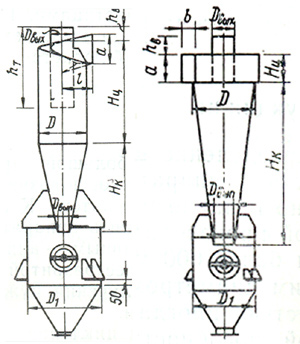

Принцип действия циклона – одного из самых распространенных пылеочистительных аппаратов, основан на использовании центробежной силы, возникающей при вращательно-поступательном движении газового потока: центробежная сила отбрасывает частицы пыли к стенкам корпуса циклона, затем частицы пыли, стекая по стенкам, выпадают в бункер, а очищенный газ через расположенный по оси циклона выхлопной патрубок выбрасываются в атмосферу или поступают к потребителю.

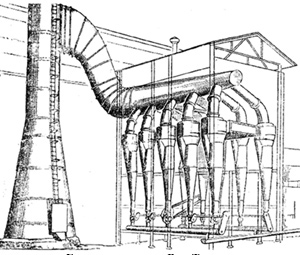

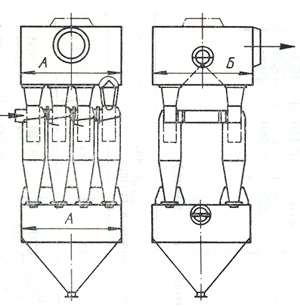

До настоящего времени нет единой теории расчета циклонов, что привело к созданию значительного количества их типов и конструкций. Наибольшее распространение получили циклоны, корпус которых имеет цилиндрическую, коническую и цилиндро-коническую форму, которые могут использовать как «левое», так и «правое» вращение газового потока. С целью снижения габаритов и гидравлического сопротивления были разработаны прямоточные циклоны. Несколько соединенных параллельно обычных и прямоточных циклонов могут быть соединены в единый пылеулавливающий аппарат – батарейный или групповой циклон.

Батарея циклонов Ван-Тонгерена |

Циклоны, относящиеся к аппаратам так называемой сухой инерционной очистки, получили широкое применение для очистки дымовых технологических газов от установок промышленной теплотехники. К преимуществам этих аппаратов относятся простота конструкции, высокая надежность и возможность извлечения из газов золы и пыли в сухом виде.

Неизвестно, кем и когда был создан первый простейший циклон, однако молва утверждает, что в России нечто похожее на циклон использовалось еще на знаменитых демидовских заводах.

В обзорной статье немецкого исследователя Матиаса Боната «Циклонный очиститель газа от твердых частиц», опубликованной в 1982 г. в сборнике «Химико-инженерная техника», так представлена история создания первых циклонов:

«В 1886 г. американец О.М.Мерсе, представитель «Кникербокер компани», подал заявку на получение патента на пылесборник и получил авторское свидетельство на первый циклонный очиститель. Хотя циклонный очиститель используется в технике уже на протяжении 100 лет, до сегодняшнего дня не удалось полностью вычислить режим потока в этих аппаратах. В создании циклонного аппарата участвовали многие исследователи. Лишь немногим, наверное, известно, что Л.Прандль, который при помощи своих выводов о теории пограничного слоя обосновал современную механику потока, тоже занимался циклонными очистителями. Так, фирма MAN в Нюрнберге в 1901 г. подала заявку на патент циклонного очистителя, изобретателем которого является Л.Прандль. Работой о вычислениях и параметрах циклонных очистителей, опубликованной в 1956 г., В.Барту из Карлсруе сделал решительный шаг на пути к пониманию аэродинамических процессов в циклонном очистителе, которые определяют режим очистки».

Прямоугольная групповая |

В книге Р.Джексона «Механическое оборудование для очистки газов от песка и пыли», изданной в Англии в 1963 г., говорится: «Циклоны для очитски газов от пыли были изготовлены и разработаны в 1885 году, и в то же время на них было получено несколько патентов США, таких как патент 325521 (1885), патент 370020 (1887)». В той же книге автором первого патента назван Д.М.Финч, второго – О.М.Мерсе. То, что номер патента О.М.Мерсе больше, подтверждает приоритет Д.М.Финча.

Циклоны составляют самую многочисленную группу экотехнической аппаратуры – более 90 % от общего числа применяемых в промышленности пылеуловителей. Ими улавливается более 80 % от общей массы уловленной всеми аппаратами пыли.

Циклоны характеризуются тремя основными параметрами: эффективностью, гидравлическим сопротивлением и стойкостью к абразивному износу или надежностью.

Количество полученных в разных странах патентов, совершенствующих циклонную пылеочистку, превышает тысячу, однако работа над циклонами и другими инерционными пылеуловителями продолжается. Несмотря на кажущуюся простоту конструкции и принципа действия циклонов, их эффективность в значительной степени зависит от правильного подбора и эксплуатации. Является нормальным, когда эффективность циклонов составляет 85–90 % и выше.

Жалюзийный пылеотделитель |

В Советском Союзе наибольшее распространение получили циклоны НИИОГАЗ для улавливания летучей золы из дымовых газов небольших котельных, сжигающих твердое топливо; пыли, уносимой газами из сушилок; пыли из аспирационного воздуха помольных установок; пыли, уносимой газами из аппаратов, в которых проводятся процессы с взвешенными частицами (пылевидные катализаторы, псевдосжиженные слои и т.п.); пыли из воздуха пневмосистем; пыли из отходящих газов обжиговых печей и в других случаях.

Циклонов НИИОГАЗ подразделяются на цилиндрические и конические. Цилиндрические циклоны серии ЦН характеризуются умеренным сопротивлением, верхней плоскости циклона придана винтовая форма, наклон входного патрубка в соответствии с обозначением циклонов (ЦН-11, ЦН-15, ЦН-24) составляет 11, 15 и 24°. Отношение диаметра выхлопной трубы к диаметру цилиндрической части D вых/ D во всех циклонах составляет 0,59. Для очистки больших объемов воздуха цилиндрические циклоны НИИОГАЗ компонуются в группы с общим пылесборником и коллектором очищенного воздуха.

Конические циклоны серии С (сажевые) отличаются от цилиндрических циклонов серии ЦН большим сопротивлением, но и большей эффективностью. Иногда они могут заменять более сложные в эксплуатации мокрые пылеуловители. Внешне циклоны серии С отличаются от ЦН более удлиненной конической частью, спиральным входным патрубком и меньшим диаметром выхлопной трубы.

Циклон МИОТ – Московского института охраны труда – отличается тем, что к цилиндрической части примыкает не коническая, а расширяющаяся часть, что ослабляет влияние вторичных циркуляционных течений и уменьшает износ корпуса.

В книге «Обеспыливание воздуха» А.И.Пирумов пишет:

|

«Другой особенностью циклонов МИОТ является устройство в их нижнем сечении, выше бункера, конусного днища в виде обращенной вверх воронки с отверстием по оси. Внутренний конус образует кольцевую щель вдоль стенок корпуса циклона, способствующую отделению периферийных слоев течения, обогащенных пылевыми частицами, для пропуска их в бункер. Благодаря этому в бункере уменьшается интенсивность циркуляции и облегчается осаждение пыли. Воздух выходит из бункера через осевое отверстие под влиянием разрежения. Над поверхностью внутреннего конуса возникает своего рода донное течение, которое, однако, уже не может увлечь осевшую пыль, защищенную от него внутренним конусом. Сопротивление циклона высокое. Коэффициент местного сопротивления циклона МИОТ без улиточного раскручивателя равен 6,7 (по отношению к скорости воздуха во входном сечении)».

Здесь же приведена информация о циклонах Файфеля:

«На некоторых предприятиях топливной промышленности с успехом эксплуатируются циклоны Файфеля. В нижней части циклона имеется устройство, способствующее отделению периферийных, обогащенных пылью слоев течения, аналогичное такому же устройству в циклоне МИОТ. В данном случае это устройство выполнено в виде плоского щита с центральным отверстием для рециркуляции воздуха в бункере. Корпус циклона выполнен с двумя переходами от цилиндрической к конической конфигурации. Цилиндрическая вставка в коническую часть циклона уменьшает интенсивность вихря в нижней части циклона и в некоторой мере ослабляет размывающие донные течения. Воздух входит в циклон через спиральный закручивающий аппарат».

Как и в случае с пылеосадительными камерами, циклоны прошли долгую стадию усовершенствования, пока из них, казалось, не были выбраны практически все имеющиеся в них резервы. Однако, как показало время, ставить крест на совершенствовании циклонов еще рано.

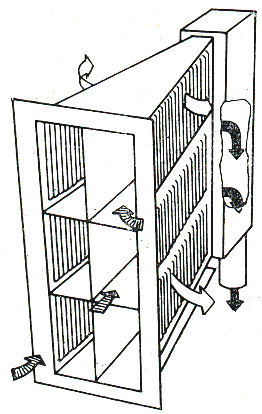

К аппаратам сухой инерционной очистки относятся также жалюзийные пыле- и золоуловители. Они состоят из жалюзийной решетки, которая разделяет газовый поток на две части: на 80–90 % освобожденную от пыли, и другую, в которой сосредоточена основная масса пыли. В качестве основного пылеуловителя обычно используются циклоны или другие, более эффективные аппараты.

Преимуществами жалюзийных пылеуловителей являются их сравнительно малые габариты и небольшая металлоемкость. Коэффициент очистки жалюзийных пылеуловителей, в зависимости от конструкции решетки и выносного циклона, по некоторым отечественным источникам составляет 40–85 %. Однако имеются сведения, что эффективность зарубежных жалюзийных решеток, в частности решеток фирмы «FARR», превышает 90 %. Отделение пыли от газа происходит за счет упругого удара и рикошета частиц пыли о поверхность лопаток решетки, установленных под углом 7–9° к оси движения запыленного потока. Одновременно с ударом частиц пыли происходит изменение направления движения газа, что создает дополнительный инерционный эффект выделения пыли из потока. Получили распространение жалюзийные пылеуловители типа ВТИ, «Ленпромстройпроекта», МИОТ.

Центробежный |

Жалюзийные пылеотделители типа Даст Лавр использовались при очистке воздуха в турбинах железнодорожных локомотивов, типа Дина-ФЭН – для очистки воздуха, подаваемого в кабины локомотивов и потребляемого двигателями, жалюзийные золоуловители Фильтрекс – на угольных теплостанциях.

В дымососах-золоуловителях запыленные газы входят в спиральную коробку, приобретают криволинейное движение – и под действием инерционных сил зола отделяется от газового потока, попадая в циклон. Для повышения коэффициента пылеулавливания после циклона газовый поток возвращается в улитку через крыльчатку, дополнительно закручивающую газовый поток в кожухе входной коробки.

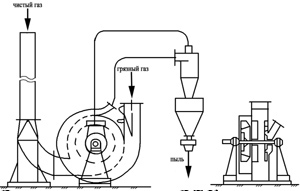

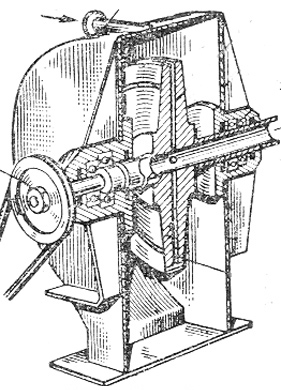

Очистка газов в ротационных пылеуловителях (дымососах) происходит в центробежном поле, создаваемом вращающимся колесом ротора. Эти аппараты имеют малые габариты, небольшую металлоемкость, не требуют для своего размещения больших производственных площадей. Степень очистки ротационных пылеуловителей составляет: для грубых пылей 90–95 % , для мелкой пыли (менее 20 микрон) – 70–75 %, применяются в основном для очистки небольших объемов газа, в пределах 10–35 тыс. м3/ч.

В настоящее время в промышленности используются два типа ротационных пылеуловителей: с очисткой газа в спиральном кожухе рабочего колеса и во входном всасывающем кармане, установленном перед входом в рабочее колесо. Первый тип ротационного пылеуловителя используется для улавливания мягких пылей с небольшой абразивностью, которые не создают износа лопаток рабочего колеса и его кожуха, например, при улавливании пылей в пищевой, текстильной, деревообрабатывающей и химической промышленности. Испытание промышленного образца ротационного пылеуловителя первого типа проводилось в котельной передвижной электростанции, смонтированной в железнодорожном вагоне. Дымовые газы после жалюзийного золоуловителя поступают в рабочее колесо дымососа. При вращении рабочего колеса, под действием центробежных сил, частицы летучей золы отбрасываются на стенки спирального корпуса, откуда через патрубок отводятся в циклон. В циклоне происходит окончательное улавливание золы и накопление ее в бункере. После циклона очищенный газ возвращается обратно на вход в дымосос.

Второй тип ротационного пылеуловителя с очисткой газа во входном всасывающем кармане имеет более лучшие характеристики эффективности улавливания и меньше подвержен абразивному износу. Очистка газа от летучей золы в этом аппарате происходит во всасывающем кармане, перед входом в рабочее колесо дымососа. Поэтому рабочее колесо меньше подвергается абразивному износу по сравнению с дымососом-золоуловителем первого типа. Всасывающий карман представляет собой спиральную камеру, внутри которой находится направляющий радиальный аппарат и дополнительная крыльчатка.Запыленный газ поступает по спирали во всасывающий карман дымососа и приобретает вращательное движение. Дополнительная подкрутка вращающегося газа производится крыльчаткой, которая расположена на одном валу с колесом дымососа. Крыльчатка выполняет две функции – обеспечивает рециркуляцию газа через выносной циклон и создает подкрутку основного потока газа. В результате повышается степень очистки.

Следует упомянуть еще один ротационный аппарат для улавливания пыли – центробежный ротационный пылеотделитель (ЦРП). В книге С.А.Пречистенского «Центрифигурирование аэрозолей в ЦРП» так излагается история его создания:

«Идея создания аппарата для очистки газа от пыли, основанной на выделении твердых или жидких частиц из газа при проходе его через отверстия в стенке вращающегося барабана в направлении, противоположном направлению центробежной силы, была выдвинута И. С. Розенкранцем в 1934–1935 гг. при разработке им процесса комплексной газификации твердого топлива и фосфатов.

В 1936 г. па опытном заводе начались систематические исследования по очистке газов на центробежном пылеотделителе с целью определения влияния различных параметров (ширины и глубины каналов, энергии центробежного поля, скорости потока в каналах пылеочистительного ротора) на пылеочистительный эффект. В 1939 г. И. С. Розенкранцем и автором книги была создана принципиально новая схема центробежного ротационного пылеотделителя с длинными и узкими каналами.

Модель ЦРП состояла из одного диска диаметром 200 мм, представляющего собой пылеочистительный ротор с четырьмя радиально расположенными отверстиями (каналами) диаметром 10 мм, просверленными до центра. Пыльный воздух или газ через патрубок входил в корпус ЦРП и отсасывался отдельно стоящей воздуходувкой через каналы вращающегося диска и полый вал. Испытания модели проводились в самых разнообразных условиях, на различных видах пыли (суперфосфатная, кварцевая, текстолитная, асбестовая, пыль от окислов молибдена, вольфрама, твердых сплавов, цемента и многих других)».

Далее автор книги делает следующее замечание:

«Научно-исследовательский институт по промышленной и санитарной очистке газов (НИИОГАЗ) еще в 1938 г. проводил опыты по очистке воздуха в аппарате с ротором в виде беличьего колеса, однако, применив неудачную конструкцию ротора с широкими и неглубокими каналами, получил плохой результат.

Поскольку НИИОГАЗ был создан только в 1949 г., речь, вероятно, идет о Центральной научно-исследовательской лаборатории НИЛОГАЗ, о деятельности которой будет рассказано ниже.

За рубежом противоточный пылеуловитель выпускала фирма «Холмс–Джаффер» – запыленный воздух с помощью вентилятора просасывается через вращающийся барабан, снабженный продольными лопатками.

По причине большого расхода энергии противоточные пылеуловители так и не получили широкого распространения. Однако заложенный в них принцип был использован при создании известного прибора БАКО – для анализа дисперсного состава пыли.

назад | главная | содержание | вперед

Экология | Экотехника | Пылегазоочистка

Промышленные фильтры | Газоочистные аппараты | Пылеулавливающие устройства

Элекрофильтры | Рукавные фильтры | Циклоны